அதிவேக தொழில்நுட்ப வளர்ச்சியின் இன்றைய காலகட்டத்தில், மின்னணு சாதனங்கள் நமது அன்றாட வாழ்வின் ஒரு அங்கமாகிவிட்டன. ஸ்மார்ட்போன்கள் முதல் மருத்துவ சாதனங்கள் வரை, அச்சிடப்பட்ட சர்க்யூட் போர்டுகள் (பிசிபி) இந்த சாதனங்களை திறமையாக இயக்குவதில் முக்கிய பங்கு வகிக்கின்றன. உயர் அடர்த்தி இன்டர்கனெக்ட் (HDI) தொழில்நுட்பம் PCB கள் ஒரு விளையாட்டு மாற்றி, அதிக சுற்று அடர்த்தி, மேம்படுத்தப்பட்ட செயல்திறன் மற்றும் மேம்பட்ட நம்பகத்தன்மையை வழங்குகின்றன.ஆனால் இந்த HDI தொழில்நுட்பம் PCBகள் எவ்வாறு தயாரிக்கப்படுகின்றன என்று நீங்கள் எப்போதாவது யோசித்திருக்கிறீர்களா? இந்த கட்டுரையில், உற்பத்தி செயல்முறையின் நுணுக்கங்களுக்குள் மூழ்கி, அதில் உள்ள படிகளை தெளிவுபடுத்துவோம்.

1. HDI தொழில்நுட்பத்தின் சுருக்கமான அறிமுகம் PCB:

HDI தொழில்நுட்பம் PCB கள், மின்னணு சாதனங்களின் ஒட்டுமொத்த அளவைக் குறைத்து, சிறிய வடிவமைப்பில் அதிக எண்ணிக்கையிலான கூறுகளுக்கு இடமளிக்கும் திறனுக்காக பிரபலமாக உள்ளன.இந்த பலகைகள் பல அடுக்குகள், சிறிய வயாஸ் மற்றும் அதிக ரூட்டிங் அடர்த்திக்கு மெல்லிய கோடுகள் ஆகியவற்றைக் கொண்டுள்ளன. கூடுதலாக, அவை மேம்படுத்தப்பட்ட மின் செயல்திறன், மின்மறுப்பு கட்டுப்பாடு மற்றும் சமிக்ஞை ஒருமைப்பாடு ஆகியவற்றை வழங்குகின்றன, அவை அதிவேக மற்றும் உயர் அதிர்வெண் பயன்பாடுகளுக்கு ஏற்றதாக அமைகின்றன.

2. வடிவமைப்பு தளவமைப்பு:

HDI டெக்னாலஜி PCBயின் உற்பத்திப் பயணம் வடிவமைப்பு நிலையிலிருந்து தொடங்குகிறது.திறமையான பொறியாளர்களும் வடிவமைப்பாளர்களும் இணைந்து சுற்று அமைப்பை மேம்படுத்துவதற்கு வடிவமைப்பு விதிகள் மற்றும் கட்டுப்பாடுகள் பூர்த்தி செய்யப்படுவதை உறுதிசெய்கிறார்கள். துல்லியமான வடிவமைப்புகளை உருவாக்க மேம்பட்ட மென்பொருள் கருவிகளைப் பயன்படுத்தவும், அடுக்கு அடுக்குகளை வரையறுத்தல், கூறு வேலைப்பாடு மற்றும் ரூட்டிங். சிக்னல் ஒருமைப்பாடு, வெப்ப மேலாண்மை மற்றும் இயந்திர நிலைத்தன்மை போன்ற காரணிகளையும் தளவமைப்பு கணக்கில் எடுத்துக்கொள்கிறது.

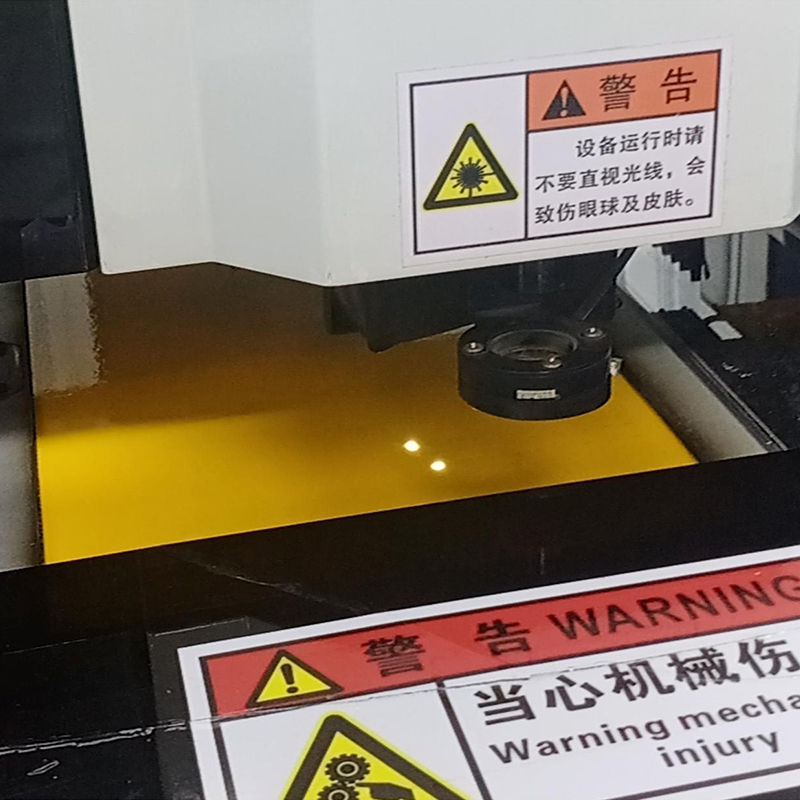

3. லேசர் துளையிடுதல்:

HDI தொழில்நுட்பம் PCB உற்பத்தியின் முக்கிய படிகளில் ஒன்று லேசர் துளையிடல் ஆகும்.லேசர் தொழில்நுட்பம் சிறிய, மிகவும் துல்லியமான வழியாக உருவாக்க முடியும், அவை உயர் சுற்று அடர்த்தியை அடைவதற்கு முக்கியமானவை. லேசர் துளையிடும் இயந்திரங்கள் ஒரு அடி மூலக்கூறிலிருந்து பொருட்களை அகற்றி சிறிய துளைகளை உருவாக்க உயர் ஆற்றல் கொண்ட ஒளிக்கற்றையைப் பயன்படுத்துகின்றன. வெவ்வேறு அடுக்குகளுக்கு இடையில் மின் இணைப்புகளை உருவாக்க இந்த வியாக்கள் உலோகமாக்கப்படுகின்றன.

4. எலக்ட்ரோலெஸ் செப்பு முலாம்:

அடுக்குகளுக்கு இடையே திறமையான மின் இணைப்பை உறுதி செய்வதற்காக, எலக்ட்ரோலெஸ் செப்பு படிவு பயன்படுத்தப்படுகிறது.இந்த செயல்பாட்டில், துளையிடப்பட்ட துளையின் சுவர்கள் இரசாயன மூழ்கியதன் மூலம் கடத்தும் தாமிரத்தின் மிக மெல்லிய அடுக்குடன் பூசப்படுகின்றன. இந்த செப்பு அடுக்கு அடுத்த மின்முலாம் பூசுதல் செயல்முறைக்கு விதையாக செயல்படுகிறது, இது தாமிரத்தின் ஒட்டுமொத்த ஒட்டுதல் மற்றும் கடத்துத்திறனை அதிகரிக்கிறது.

5. லேமினேஷன் மற்றும் அழுத்துதல்:

HDI டெக்னாலஜி PCB உற்பத்தியானது பல லேமினேஷன் மற்றும் அழுத்தும் சுழற்சிகளை உள்ளடக்கியது, அங்கு சர்க்யூட் போர்டின் வெவ்வேறு அடுக்குகள் அடுக்கப்பட்டு ஒன்றாக இணைக்கப்படுகின்றன.அதிக அழுத்தம் மற்றும் வெப்பநிலை சரியான பிணைப்பை உறுதி செய்வதற்கும், ஏர் பாக்கெட்டுகள் அல்லது வெற்றிடங்களை அகற்றுவதற்கும் பயன்படுத்தப்படுகிறது. விரும்பிய பலகை தடிமன் மற்றும் இயந்திர நிலைத்தன்மையை அடைய சிறப்பு லேமினேஷன் கருவிகளைப் பயன்படுத்துவதை செயல்முறை உள்ளடக்கியது.

6. செப்பு முலாம்:

தேவையான மின் கடத்துத்திறனை நிறுவுவதால், HDI தொழில்நுட்ப PCB களில் காப்பர் முலாம் ஒரு முக்கிய பங்கு வகிக்கிறது.இந்த செயல்முறை முழு பலகையையும் ஒரு செப்பு முலாம் கரைசலில் நனைத்து அதன் வழியாக மின்சாரத்தை அனுப்புகிறது. மின்முலாம் பூசுதல் செயல்முறையின் மூலம், சர்க்யூட் போர்டின் மேற்பரப்பில் செம்பு டெபாசிட் செய்யப்படுகிறது, சுற்றுகள், தடயங்கள் மற்றும் மேற்பரப்பு அம்சங்களை உருவாக்குகிறது.

7. மேற்பரப்பு சிகிச்சை:

சுற்றுகளைப் பாதுகாப்பதற்கும் நீண்ட கால நம்பகத்தன்மையை உறுதி செய்வதற்கும் உற்பத்திச் செயல்பாட்டில் மேற்பரப்பு சிகிச்சை ஒரு முக்கியமான படியாகும்.HDI தொழில்நுட்ப PCBகளுக்கான பொதுவான மேற்பரப்பு சிகிச்சை தொழில்நுட்பங்களில் மூழ்கும் வெள்ளி, மூழ்கும் தங்கம், ஆர்கானிக் சாலிடரபிலிட்டி ப்ரிசர்வேடிவ்கள் (OSP) மற்றும் எலக்ட்ரோலெஸ் நிக்கல்/மிர்ஷன் தங்கம் (ENIG) ஆகியவை அடங்கும். இந்த தொழில்நுட்பங்கள் ஆக்சிஜனேற்றத்தைத் தடுக்கும், சாலிடரபிலிட்டியை மேம்படுத்தி, அசெம்பிளியை எளிதாக்கும் ஒரு பாதுகாப்பு அடுக்கை வழங்குகின்றன.

8. சோதனை மற்றும் தரக் கட்டுப்பாடு:

HDI தொழில்நுட்பம் PCBகள் மின்னணு சாதனங்களில் இணைக்கப்படுவதற்கு முன் கடுமையான சோதனை மற்றும் தரக் கட்டுப்பாட்டு நடவடிக்கைகள் தேவை.தானியங்கி ஒளியியல் ஆய்வு (AOI) மற்றும் மின் சோதனை (E-சோதனை) ஆகியவை சுற்றுவட்டத்தில் ஏதேனும் குறைபாடுகள் அல்லது மின் சிக்கல்களைக் கண்டறிந்து சரிசெய்வதற்காக அடிக்கடி செய்யப்படுகின்றன. இந்த சோதனைகள் இறுதி தயாரிப்பு தேவையான விவரக்குறிப்புகளை பூர்த்தி செய்வதையும் நம்பகத்தன்மையுடன் செயல்படுவதையும் உறுதி செய்கிறது.

முடிவில்:

HDI டெக்னாலஜி PCBகள் எலக்ட்ரானிக்ஸ் துறையில் புரட்சியை ஏற்படுத்தியுள்ளன, இது சிறிய, இலகுவான மற்றும் அதிக சக்தி வாய்ந்த மின்னணு சாதனங்களை உருவாக்க உதவுகிறது.இந்த பலகைகளுக்குப் பின்னால் உள்ள சிக்கலான உற்பத்தி செயல்முறையைப் புரிந்துகொள்வது, உயர்தர HDI தொழில்நுட்பம் PCBகளை உருவாக்கத் தேவையான துல்லியம் மற்றும் நிபுணத்துவத்தின் அளவை எடுத்துக்காட்டுகிறது. ஆரம்ப வடிவமைப்பு முதல் துளையிடுதல், முலாம் பூசுதல் மற்றும் மேற்பரப்பு தயாரிப்பு வரை, உகந்த செயல்திறன் மற்றும் நம்பகத்தன்மையை உறுதிப்படுத்த ஒவ்வொரு அடியும் முக்கியமானது. மேம்பட்ட உற்பத்தி நுட்பங்களைப் பயன்படுத்துவதன் மூலமும், கடுமையான தரக் கட்டுப்பாட்டுத் தரங்களைக் கடைப்பிடிப்பதன் மூலமும், உற்பத்தியாளர்கள் எலெக்ட்ரானிக்ஸ் சந்தையில் எப்போதும் மாறிவரும் தேவைகளைப் பூர்த்தி செய்து, திருப்புமுனை புதுமைகளுக்கு வழி வகுக்க முடியும்.

இடுகை நேரம்: செப்-02-2023

மீண்டும்