PCB இல் உள்ள நீக்கம் குறிப்பிடத்தக்க செயல்திறன் சிக்கல்களுக்கு வழிவகுக்கும், குறிப்பாக கடினமான மற்றும் நெகிழ்வான பொருட்கள் இரண்டும் இணைந்திருக்கும் கடினமான-நெகிழ்வான வடிவமைப்புகளில். இந்த சிக்கலான கூட்டங்களின் ஆயுட்காலம் மற்றும் நம்பகத்தன்மையை உறுதிசெய்வதற்கு டீலாமினேஷனை எவ்வாறு தடுப்பது என்பதைப் புரிந்துகொள்வது மிகவும் முக்கியமானது. இந்த கட்டுரை PCB டிலாமினேஷனைத் தடுப்பதற்கான நடைமுறை உதவிக்குறிப்புகளை ஆராயும், PCB லேமினேஷன், பொருள் பொருந்தக்கூடிய தன்மை மற்றும் உகந்த எந்திர அளவுருக்கள் ஆகியவற்றில் கவனம் செலுத்துகிறது.

பிசிபி டிலமினேஷனைப் புரிந்துகொள்வது

வெப்ப அழுத்தம், ஈரப்பதம் உறிஞ்சுதல் மற்றும் இயந்திர விகாரம் உள்ளிட்ட பல்வேறு காரணிகளால் PCB அடுக்குகள் பிரிக்கப்படும் போது டிலமினேஷன் ஏற்படுகிறது. கடினமான-நெகிழ்வான பிசிபிகளில், கடினமான மற்றும் நெகிழ்வான பொருட்களின் மாறுபட்ட பண்புகள் காரணமாக சவால் அதிகரிக்கிறது. எனவே, இந்த பொருட்களுக்கு இடையே பொருந்தக்கூடிய தன்மையை உறுதிசெய்வது டிலாமினேஷனைத் தடுப்பதற்கான முதல் படியாகும்.

PCB மெட்டீரியல் இணக்கத்தன்மையை உறுதிப்படுத்தவும்

சிதைவைத் தடுப்பதில் பொருட்களின் தேர்வு முக்கியமானது. ஒரு திடமான-நெகிழ்வான பிசிபியை வடிவமைக்கும் போது, ஒத்த வெப்ப விரிவாக்க குணகங்களைக் கொண்ட பொருட்களைத் தேர்ந்தெடுப்பது அவசியம். இந்த இணக்கத்தன்மை வெப்ப சைக்கிள் ஓட்டுதலின் போது மன அழுத்தத்தைக் குறைக்கிறது, இது டிலாமினேஷனுக்கு வழிவகுக்கும். கூடுதலாக, லேமினேஷன் செயல்பாட்டில் பயன்படுத்தப்படும் பிசின் கருத்தில் கொள்ளுங்கள். குறிப்பாக கடினமான-நெகிழ்வு பயன்பாடுகளுக்காக வடிவமைக்கப்பட்ட உயர்தர பசைகள் அடுக்குகளுக்கு இடையிலான பிணைப்பு வலிமையை கணிசமாக மேம்படுத்தும்.

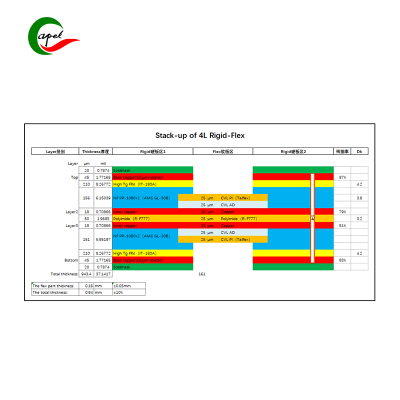

பிசிபி லேமினேஷன் செயல்முறை

பிசிபி உற்பத்தியில் லேமினேஷன் செயல்முறை ஒரு முக்கிய கட்டமாகும். முறையான லேமினேஷன், அடுக்குகள் ஒன்றோடு ஒன்று நன்றாக ஒட்டிக்கொண்டிருப்பதை உறுதிசெய்து, டிலாமினேஷன் அபாயத்தைக் குறைக்கிறது. பயனுள்ள PCB லேமினேஷனுக்கான சில நடைமுறை குறிப்புகள் இங்கே:

வெப்பநிலை மற்றும் அழுத்தம் கட்டுப்பாடு: லேமினேஷன் செயல்முறை சரியான வெப்பநிலை மற்றும் அழுத்தத்தில் நடத்தப்படுவதை உறுதி செய்யவும். அதிக வெப்பநிலையானது பொருட்களை சிதைத்துவிடும், அதே சமயம் போதிய அழுத்தம் இல்லாதது மோசமான ஒட்டுதலுக்கு வழிவகுக்கும்.

வெற்றிட லேமினேஷன்: லேமினேஷன் செயல்பாட்டின் போது ஒரு வெற்றிடத்தைப் பயன்படுத்துவது பிணைப்பில் பலவீனமான புள்ளிகளை ஏற்படுத்தக்கூடிய காற்று குமிழ்களை அகற்ற உதவும். இந்த நுட்பம் PCB அடுக்குகளில் மிகவும் சீரான அழுத்தத்தை உறுதி செய்கிறது.

குணப்படுத்தும் நேரம்: பிசின் சரியாகப் பிணைக்க போதுமான குணப்படுத்தும் நேரத்தை அனுமதிக்கவும். இந்த செயல்முறையை அவசரப்படுத்துவது முழுமையற்ற ஒட்டுதலுக்கு வழிவகுக்கலாம், இது டிலாமினேஷன் அபாயத்தை அதிகரிக்கும்.

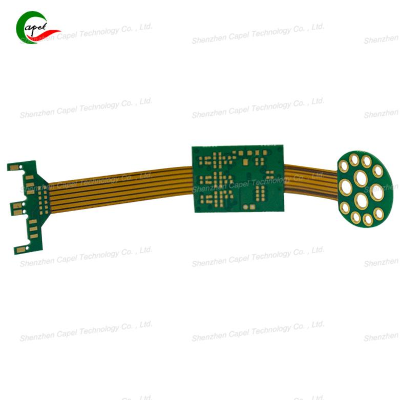

உகந்த ரிஜிட்-ஃப்ளெக்ஸ் பிசிபி எந்திர அளவுருக்கள்

எந்திர அளவுருக்கள் கடினமான-நெகிழ்வான PCB களின் ஒருமைப்பாட்டில் குறிப்பிடத்தக்க பங்கைக் கொண்டுள்ளன. டிலாமினேஷனைத் தடுக்க சில உகந்த எந்திர உதவிக்குறிப்புகள் இங்கே:

துளையிடும் நுட்பங்கள்: துளையிடும் செயல்பாட்டின் போது வெப்ப உற்பத்தியைக் குறைக்க பொருத்தமான துரப்பண பிட்கள் மற்றும் வேகங்களைப் பயன்படுத்தவும். அதிக வெப்பம் பிசின் பிணைப்பை பலவீனப்படுத்தலாம் மற்றும் சிதைவுக்கு வழிவகுக்கும்.

ரூட்டிங் மற்றும் கட்டிங்: PCBயை ரூட்டிங் செய்யும் போது அல்லது வெட்டும் போது, கருவிகள் கூர்மையாகவும், நன்கு பராமரிக்கப்படுவதையும் உறுதி செய்யவும். மந்தமான கருவிகள் அதிக அழுத்தம் மற்றும் வெப்பத்தை ஏற்படுத்தும், அடுக்குகளின் ஒருமைப்பாட்டை சமரசம் செய்யலாம்.

விளிம்பு சிகிச்சை: பிசிபியின் விளிம்புகளை எந்திரம் செய்த பிறகு சரியாக கையாளவும். ஈரப்பதம் நுழைவதைத் தடுக்க விளிம்புகளை மென்மையாக்குவது அல்லது சீல் செய்வது இதில் அடங்கும், இது காலப்போக்கில் சிதைவுக்கு பங்களிக்கும்.

பிசிபி டிலாமினேஷனைத் தடுப்பதற்கான நடைமுறைக் குறிப்புகள்

மேலே உள்ள உத்திகளுக்கு கூடுதலாக, பின்வரும் நடைமுறை உதவிக்குறிப்புகளைக் கவனியுங்கள்:

சுற்றுச்சூழல் கட்டுப்பாடு: ஈரப்பதம் உறிஞ்சப்படுவதைத் தடுக்க PCBகளை கட்டுப்படுத்தப்பட்ட சூழலில் சேமிக்கவும். ஈரப்பதம் பிசின் பிணைப்பை வலுவிழக்கச் செய்து, சிதைவுக்கு வழிவகுக்கும்.

வழக்கமான சோதனை: உற்பத்திச் செயல்பாட்டின் போது சிதைவுக்கான அறிகுறிகளுக்கு PCB களின் வழக்கமான சோதனையைச் செயல்படுத்தவும். முன்கூட்டியே கண்டறிதல் சிக்கல்கள் அதிகரிக்கும் முன் அவற்றைத் தணிக்க உதவும்.

பயிற்சி மற்றும் விழிப்புணர்வு: PCB உற்பத்தி செயல்முறையில் ஈடுபட்டுள்ள அனைத்து பணியாளர்களும் லேமினேஷன் மற்றும் எந்திரத்திற்கான சிறந்த நடைமுறைகளில் பயிற்சி பெற்றிருப்பதை உறுதி செய்யவும். டிலாமினேஷனுக்கு பங்களிக்கும் காரணிகள் பற்றிய விழிப்புணர்வு சிறந்த முடிவெடுக்க வழிவகுக்கும்.

இடுகை நேரம்: அக்டோபர்-31-2024

மீண்டும்