ரிஜிட்-ஃப்ளெக்ஸ் பிரிண்டட் சர்க்யூட் போர்டுகள் (பிசிபிகள்) எலக்ட்ரானிக்ஸ் துறையில் மிகப்பெரிய பிரபலத்தைப் பெற்றுள்ளன, ஏனெனில் அவை கடினமான மற்றும் நெகிழ்வான அடி மூலக்கூறுகளின் நன்மைகளை இணைக்கின்றன. இந்த பலகைகள் மிகவும் சிக்கலானதாகவும், மக்கள்தொகை அதிகமாகவும் இருப்பதால், நம்பகமான செயல்திறனை உறுதி செய்வதற்கும், சிக்னல் குறுக்கீடு மற்றும் ஷார்ட் சர்க்யூட்கள் போன்ற சிக்கல்களைத் தவிர்ப்பதற்கும் குறைந்தபட்ச சுவடு அகலம் மற்றும் இடைவெளியை துல்லியமாகக் கணக்கிடுவது முக்கியமானதாகிறது.இந்த விரிவான வழிகாட்டியானது கடினமான-நெகிழ்வான PCB ஃபேப்ரிகேஷனுக்கான குறைந்தபட்ச சுவடு அகலம் மற்றும் இடைவெளியைக் கணக்கிடுவதற்கான அத்தியாவசிய படிகளை கோடிட்டுக் காட்டும், இது உயர்தர மற்றும் நீடித்த PCB வடிவமைப்புகளை உருவாக்க உங்களை அனுமதிக்கிறது.

ரிஜிட்-ஃப்ளெக்ஸ் பிசிபிகளைப் புரிந்துகொள்வது:

ரிஜிட்-ஃப்ளெக்ஸ் பிசிபி என்பது அச்சிடப்பட்ட சர்க்யூட் போர்டு ஆகும், இது ஒரு போர்டில் கடினமான மற்றும் நெகிழ்வான அடி மூலக்கூறுகளை இணைக்கிறது. இந்த அடி மூலக்கூறுகள் பிசிபியின் திடமான மற்றும் நெகிழ்வான பகுதிகளுக்கு இடையே மின் இணைப்புகளை வழங்கும் துளைகள் (PTH கள்) மூலம் பூசப்பட்டதன் மூலம் இணைக்கப்பட்டுள்ளன. PCBயின் கடினமான பகுதிகள் FR-4 போன்ற வலுவான, நெகிழ்வில்லாத பொருட்களால் ஆனவை, அதே சமயம் நெகிழ்வான பகுதிகள் பாலிமைடு அல்லது பாலியஸ்டர் போன்ற பொருட்களால் ஆனவை. அடி மூலக்கூறின் நெகிழ்வுத்தன்மையானது, பாரம்பரிய கடினமான பலகைகளுடன் கிடைக்காத இடங்களுக்குப் பொருந்தும் வகையில் PCBயை வளைக்க அல்லது மடிக்க அனுமதிக்கிறது. ரிஜிட்-ஃப்ளெக்ஸ் ஒரு PCB இல் உள்ள கடினமான மற்றும் நெகிழ்வான பகுதிகளின் கலவையானது மிகவும் கச்சிதமான மற்றும் நெகிழ்வான வடிவமைப்பை அனுமதிக்கிறது, இது வரையறுக்கப்பட்ட இடம் அல்லது சிக்கலான வடிவவியல் கொண்ட பயன்பாடுகளுக்கு ஏற்றதாக அமைகிறது. இந்த PCBகள் விண்வெளி, மருத்துவ சாதனங்கள், வாகன மின்னணுவியல் மற்றும் நுகர்வோர் மின்னணுவியல் உள்ளிட்ட பல்வேறு தொழில்கள் மற்றும் பயன்பாடுகளில் பயன்படுத்தப்படுகின்றன. ரிஜிட்-ஃப்ளெக்ஸ் பிசிபிக்கள் பாரம்பரிய விறைப்பான பலகைகளை விட பல நன்மைகளை வழங்குகின்றன. அவர்கள் மின்னணு உபகரணங்களின் அளவு மற்றும் எடையைக் குறைக்கலாம் மற்றும் கூடுதல் இணைப்பிகள் மற்றும் கேபிள்களை அகற்றுவதன் மூலம் சட்டசபை செயல்முறையை எளிதாக்கலாம். பாரம்பரிய திடமான பலகைகளை விட குறைவான தோல்வி புள்ளிகள் இருப்பதால் அவை சிறந்த நம்பகத்தன்மை மற்றும் ஆயுள் ஆகியவற்றை வழங்குகின்றன.

குறைந்தபட்ச சுவடு அகலம் மற்றும் இடைவெளியைக் கணக்கிடுவதன் முக்கியத்துவம்:

குறைந்தபட்ச சுவடு அகலம் மற்றும் இடைவெளியைக் கணக்கிடுவது முக்கியமானது, ஏனெனில் இது PCB வடிவமைப்பின் மின் பண்புகளை நேரடியாக பாதிக்கிறது.போதிய சுவடு அகலம் இல்லாததால் அதிக எதிர்ப்பை ஏற்படுத்தலாம், சுவடு வழியாக பாயும் மின்னோட்டத்தின் அளவைக் கட்டுப்படுத்தலாம். இது மின்னழுத்த வீழ்ச்சி மற்றும் மின் இழப்பை ஏற்படுத்தும், இது சுற்றுவட்டத்தின் ஒட்டுமொத்த செயல்பாட்டை பாதிக்கலாம். போதுமான சுவடு இடைவெளி குறுகிய சுற்றுகளுக்கு வழிவகுக்கும், ஏனெனில் அருகிலுள்ள தடயங்கள் ஒருவருக்கொருவர் தொடலாம். இது மின்சார கசிவை ஏற்படுத்தலாம், இது சுற்றுக்கு சேதம் விளைவிக்கும் மற்றும் செயலிழப்பை ஏற்படுத்தலாம். கூடுதலாக, போதிய இடைவெளி சிக்னல் க்ரோஸ்டாக்கிற்கு வழிவகுக்கலாம், அங்கு ஒரு தடயத்திலிருந்து வரும் சிக்னல் அருகிலுள்ள தடயங்களில் குறுக்கிட்டு, சிக்னல் ஒருமைப்பாட்டைக் குறைத்து தரவு பரிமாற்றப் பிழைகளை ஏற்படுத்துகிறது. உற்பத்தித்திறனை உறுதிப்படுத்த குறைந்தபட்ச சுவடு அகலம் மற்றும் இடைவெளியின் துல்லியமான கணக்கீடு மிகவும் முக்கியமானது. பிசிபி உற்பத்தியாளர்கள் சுவடு புனையமைப்பு மற்றும் அசெம்பிளி செயல்முறைகள் தொடர்பான குறிப்பிட்ட திறன்கள் மற்றும் கட்டுப்பாடுகளைக் கொண்டுள்ளனர். குறைந்தபட்ச சுவடு அகலம் மற்றும் இடைவெளி தேவைகளை கடைபிடிப்பதன் மூலம், பிரிட்ஜிங் அல்லது திறப்பு போன்ற சிக்கல்கள் இல்லாமல் உங்கள் வடிவமைப்பு வெற்றிகரமாக தயாரிக்கப்படுவதை உறுதிசெய்யலாம்.

ரிஜிட் ஃப்ளெக்ஸ் பிசிபி ஃபேப்ரிகேஷனை பாதிக்கும் காரணிகள் குறைந்தபட்ச சுவடு அகலம் மற்றும் இடைவெளி:

பல காரணிகள் ஒரு கடினமான-நெகிழ்வான PCB க்கான குறைந்தபட்ச சுவடு அகலம் மற்றும் இடைவெளியின் கணக்கீட்டை பாதிக்கிறது. இவை தற்போதைய சுமந்து செல்லும் திறன், இயக்க மின்னழுத்தம், மின்கடத்தா பொருள் பண்புகள் மற்றும் தனிமைப்படுத்தல் தேவைகள் ஆகியவை அடங்கும். உற்பத்தி தொழில்நுட்பம் மற்றும் உபகரண திறன்கள் போன்ற பிற முக்கிய காரணிகளில் பயன்படுத்தப்படும் உற்பத்தி செயல்முறை அடங்கும்.

ஒரு தடயத்தின் தற்போதைய சுமந்து செல்லும் திறன், அது அதிக வெப்பமடையாமல் எவ்வளவு மின்னோட்டத்தைக் கையாள முடியும் என்பதை தீர்மானிக்கிறது. அதிக மின்னோட்டங்களுக்கு அதிகப்படியான எதிர்ப்பு மற்றும் வெப்ப உற்பத்தியைத் தடுக்க பரந்த தடயங்கள் தேவைப்படுகின்றன. இயக்க மின்னழுத்தம் முக்கிய பங்கு வகிக்கிறது, ஏனெனில் இது வளைவு அல்லது மின் முறிவைத் தடுக்க தடயங்களுக்கு இடையில் தேவையான இடைவெளியை பாதிக்கிறது. மின்கடத்தா மாறிலி மற்றும் தடிமன் போன்ற மின்கடத்தா பொருள் பண்புகள் PCB இன் மின் செயல்திறனை பாதிக்கின்றன. இந்த பண்புகள் சுவடுகளின் கொள்ளளவு மற்றும் மின்மறுப்பை பாதிக்கிறது, இது விரும்பிய மின் பண்புகளை அடைய தேவையான சுவடு அகலம் மற்றும் இடைவெளியை பாதிக்கிறது. தனிமைப்படுத்தல் தேவைகள், சரியான தனிமைப்படுத்தலை உறுதி செய்வதற்கும், குறுகிய சுற்றுகள் அல்லது மின் குறுக்கீடுகளின் அபாயத்தைக் குறைப்பதற்கும் தடயங்களுக்கு இடையில் தேவையான இடைவெளியைக் கட்டளையிடுகின்றன. பாதுகாப்பு அல்லது நம்பகத்தன்மை காரணங்களுக்காக வெவ்வேறு பயன்பாடுகளுக்கு வெவ்வேறு தனிமைப்படுத்தல் தேவைகள் இருக்கலாம். உற்பத்தி செயல்முறை மற்றும் உபகரணங்கள் திறன்கள் அடையக்கூடிய குறைந்தபட்ச சுவடு அகலம் மற்றும் இடைவெளியை தீர்மானிக்கிறது. பொறித்தல், லேசர் துளையிடுதல் அல்லது ஒளிப்படவியல் போன்ற பல்வேறு நுட்பங்கள் அவற்றின் சொந்த வரம்புகள் மற்றும் சகிப்புத்தன்மையைக் கொண்டுள்ளன. உற்பத்தித்திறனை உறுதி செய்வதற்காக குறைந்தபட்ச சுவடு அகலம் மற்றும் இடைவெளியை கணக்கிடும் போது இந்த கட்டுப்பாடுகளை கருத்தில் கொள்ள வேண்டும்.

ரிஜிட் ஃப்ளெக்ஸ் பிசிபி ஃபேப்ரிகேஷன் குறைந்தபட்ச சுவடு அகலத்தைக் கணக்கிடுங்கள்:

PCB வடிவமைப்பிற்கான குறைந்தபட்ச சுவடு அகலத்தைக் கணக்கிட, பின்வரும் காரணிகளைக் கருத்தில் கொள்ள வேண்டும்:

அனுமதிக்கப்பட்ட மின்னோட்டம் தாங்கும் திறன்:ஒரு சுவடு அதிக வெப்பமடையாமல் எடுத்துச் செல்ல வேண்டிய அதிகபட்ச மின்னோட்டத்தைத் தீர்மானிக்கிறது. சுவடு மற்றும் அவற்றின் விவரக்குறிப்புகளுடன் இணைக்கப்பட்ட மின் கூறுகளின் அடிப்படையில் இது தீர்மானிக்கப்படலாம்.

இயக்க மின்னழுத்தம்:பிசிபி வடிவமைப்பின் இயக்க மின்னழுத்தத்தைக் கருத்தில் கொண்டு, தடயங்கள் தேவையான மின்னழுத்தத்தை முறிவு அல்லது வளைவு இல்லாமல் கையாள முடியும் என்பதை உறுதிப்படுத்தவும்.

வெப்ப தேவைகள்:PCB வடிவமைப்பின் வெப்பத் தேவைகளைக் கவனியுங்கள். அதிக மின்னோட்டத்தை சுமந்து செல்லும் திறன் அதிக வெப்பத்தை உருவாக்குகிறது, எனவே வெப்பத்தை திறம்பட சிதறடிக்க பரந்த தடயங்கள் தேவைப்படலாம். IPC-2221 போன்ற தரநிலைகளில் வெப்பநிலை உயர்வு மற்றும் சுவடு அகலம் பற்றிய வழிகாட்டுதல்கள் அல்லது பரிந்துரைகளைக் கண்டறியவும்.

ஆன்லைன் கால்குலேட்டர்கள் அல்லது தரநிலைகள்:அதிகபட்ச மின்னோட்டம் மற்றும் வெப்பநிலை உயர்வின் அடிப்படையில் பரிந்துரைக்கப்பட்ட ட்ரேஸ் அகலங்களைப் பெற, ஆன்லைன் கால்குலேட்டர் அல்லது IPC-2221 போன்ற தொழில்துறை தரத்தைப் பயன்படுத்தவும். இந்த கால்குலேட்டர்கள் அல்லது தரநிலைகள் அதிகபட்ச தற்போதைய அடர்த்தி, எதிர்பார்க்கப்படும் வெப்பநிலை உயர்வு மற்றும் PCB பொருள் பண்புகள் போன்ற காரணிகளை கணக்கில் எடுத்துக்கொள்கின்றன.

மறுசெயல்முறை:கணக்கிடப்பட்ட மதிப்புகள் மற்றும் உற்பத்தி கட்டுப்பாடுகள் மற்றும் சமிக்ஞை ஒருமைப்பாடு தேவைகள் போன்ற பிற கருத்தாய்வுகளின் அடிப்படையில் சுவடு அகலங்கள் மீண்டும் மீண்டும் சரிசெய்யப்பட வேண்டும்.

ரிஜிட் ஃப்ளெக்ஸ் பிசிபி ஃபேப்ரிகேஷன் குறைந்தபட்ச இடைவெளியைக் கணக்கிடுங்கள்:

ஒரு திடமான நெகிழ்வான PCB போர்டில் தடயங்களுக்கு இடையில் குறைந்தபட்ச இடைவெளியைக் கணக்கிட, நீங்கள் பல காரணிகளைக் கருத்தில் கொள்ள வேண்டும். கருத்தில் கொள்ள வேண்டிய முதல் காரணி மின்கடத்தா முறிவு மின்னழுத்தம் ஆகும். அருகிலுள்ள தடயங்களுக்கு இடையில் உள்ள காப்பு உடைவதற்கு முன்பு தாங்கக்கூடிய அதிகபட்ச மின்னழுத்தம் இதுவாகும். மின்கடத்தா முறிவு மின்னழுத்தமானது மின்கடத்தாவின் பொருள் பண்புகள், சுற்றுச்சூழல் நிலைமைகள் மற்றும் தேவையான தனிமை நிலை போன்ற காரணிகளால் தீர்மானிக்கப்படுகிறது.

கருத்தில் கொள்ள வேண்டிய மற்றொரு காரணி ஊர்ந்து செல்லும் தூரம். க்ரீபேஜ் என்பது மின்னோட்டத்தின் சுவடுகளுக்கு இடையில் மின்காப்புப் பொருளின் மேற்பரப்பில் நகரும் போக்கு ஆகும். க்ரீபேஜ் தூரம் என்பது ஒரு மேற்பரப்பில் சிக்கல்களை ஏற்படுத்தாமல் மின்னோட்டம் பாயக்கூடிய குறுகிய தூரமாகும். இயக்க மின்னழுத்தம், மாசுபாடு அல்லது மாசுபாட்டின் அளவு மற்றும் சுற்றுச்சூழல் நிலைமைகள் போன்ற காரணிகளால் க்ரீபேஜ் தூரங்கள் தீர்மானிக்கப்படுகின்றன.

அனுமதி தேவைகளையும் கருத்தில் கொள்ள வேண்டும். வில் அல்லது ஷார்ட் சர்க்யூட்டை ஏற்படுத்தக்கூடிய இரண்டு கடத்தும் பாகங்கள் அல்லது தடயங்களுக்கு இடையே உள்ள மிகக் குறுகிய தூரம்தான் கிளியரன்ஸ். இயக்க மின்னழுத்தம், மாசுபாட்டின் அளவு மற்றும் சுற்றுச்சூழல் நிலைமைகள் போன்ற காரணிகளால் அனுமதி தேவைகள் தீர்மானிக்கப்படுகின்றன.

கணக்கீட்டு செயல்முறையை எளிதாக்க, IPC-2221 போன்ற தொழில் தரநிலைகளைக் குறிப்பிடலாம். மின்னழுத்த அளவுகள், இன்சுலேடிங் பொருள் பண்புகள் மற்றும் சுற்றுச்சூழல் நிலைமைகள் போன்ற பல்வேறு காரணிகளின் அடிப்படையில் சுவடு இடைவெளிக்கான வழிகாட்டுதல்களையும் பரிந்துரைகளையும் தரநிலை வழங்குகிறது. மாற்றாக, ரிஜிட்-ஃப்ளெக்ஸ் பிசிபிகளுக்காக வடிவமைக்கப்பட்ட ஆன்லைன் கால்குலேட்டரைப் பயன்படுத்தலாம். இந்தக் கால்குலேட்டர்கள் பல்வேறு அளவுருக்களைக் கருத்தில் கொண்டு, வழங்கப்பட்ட உள்ளீட்டின் அடிப்படையில் சுவடுகளுக்கு இடையே தோராயமான குறைந்தபட்ச இடைவெளியை வழங்குகின்றன.

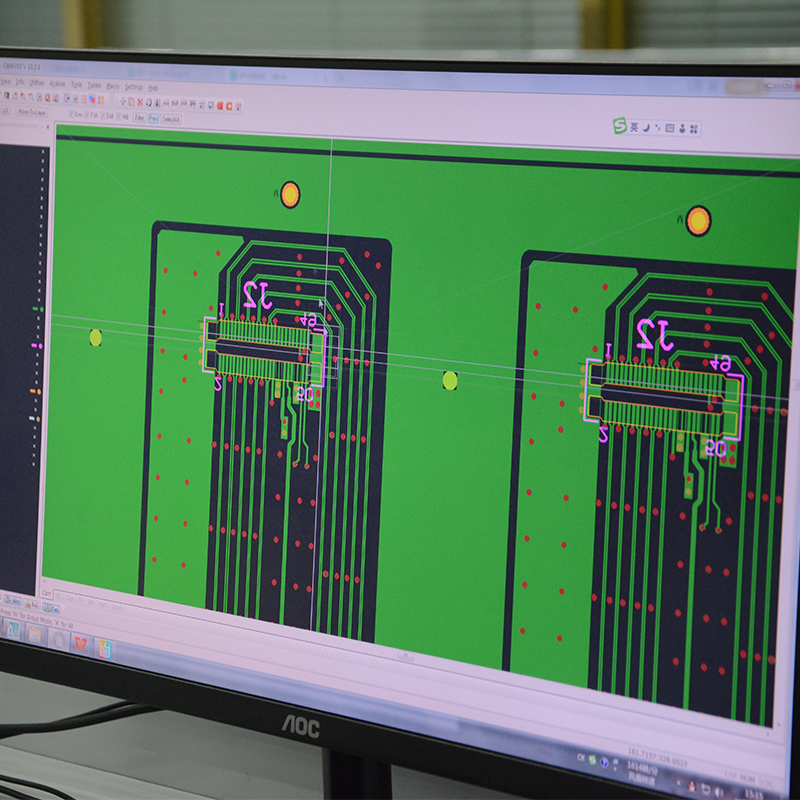

திடமான நெகிழ்வு PCB ஃபேப்ரிக்கேஷனுக்கான உற்பத்திக்கான வடிவமைப்பு:

உற்பத்தித்திறனுக்கான வடிவமைப்பு (DFM) என்பது PCB வடிவமைப்பு செயல்முறையின் ஒரு முக்கிய அம்சமாகும். வடிவமைப்புகள் திறமையாகவும் நம்பகத்தன்மையுடனும் தயாரிக்கப்படுவதை உறுதி செய்வதற்கான உற்பத்தி செயல்முறைகள் மற்றும் திறன்களைக் கருத்தில் கொள்வது இதில் அடங்கும். DFM இன் முக்கியமான அம்சம் PCBக்கான குறைந்தபட்ச சுவடு அகலம் மற்றும் இடைவெளியை தீர்மானிப்பதாகும்.

தேர்ந்தெடுக்கப்பட்ட PCB உற்பத்தியாளர் அடையக்கூடிய சுவடு அகலம் மற்றும் இடைவெளியை தீர்மானிப்பதில் முக்கிய பங்கு வகிக்கிறார். வெவ்வேறு உற்பத்தியாளர்கள் வெவ்வேறு திறன்களையும் வரம்புகளையும் கொண்டிருக்கலாம். உற்பத்தியாளர் நம்பகத்தன்மை அல்லது உற்பத்தித்திறனை சமரசம் செய்யாமல் தேவையான சுவடு அகலம் மற்றும் இடைவெளி தேவைகளை பூர்த்தி செய்ய முடியும் என்பதை சரிபார்க்க வேண்டும்.

வடிவமைப்பு செயல்முறையின் ஆரம்பத்தில் தேர்ந்தெடுக்கப்பட்ட உற்பத்தியாளருடன் தொடர்புகொள்வது மிகவும் பரிந்துரைக்கப்படுகிறது. உற்பத்தியாளர்களுடன் வடிவமைப்பு விவரக்குறிப்புகள் மற்றும் தேவைகளைப் பகிர்வதன் மூலம், ஏதேனும் சாத்தியமான வரம்புகள் அல்லது சவால்களைக் கண்டறிந்து தீர்க்க முடியும். உற்பத்தியாளர்கள் வடிவமைப்பு சாத்தியக்கூறுகள் குறித்து மதிப்புமிக்க கருத்துக்களை வழங்கலாம் மற்றும் தேவைப்பட்டால் மாற்றங்கள் அல்லது மாற்று அணுகுமுறைகளை பரிந்துரைக்கலாம். உற்பத்தியாளர்களுடனான ஆரம்பகால தொடர்பு, உற்பத்தித்திறனுக்கான வடிவமைப்பை மேம்படுத்த உதவும். பேனலைசேஷன், உதிரிபாகங்களை அமைத்தல் மற்றும் அசெம்பிளி பரிசீலனைகள் போன்ற திறமையான உற்பத்தி செயல்முறைகளின் வடிவமைப்பில் உற்பத்தியாளர்கள் உள்ளீட்டை வழங்க முடியும். இந்த கூட்டு அணுகுமுறை இறுதி வடிவமைப்பு உற்பத்தி செய்யக்கூடியது மட்டுமல்ல, தேவையான விவரக்குறிப்புகள் மற்றும் தேவைகளைப் பூர்த்தி செய்வதையும் உறுதி செய்கிறது.

குறைந்தபட்ச சுவடு அகலம் மற்றும் இடைவெளியைக் கணக்கிடுவது கடினமான-நெகிழ்வான PCB வடிவமைப்பில் ஒரு முக்கியமான படியாகும். தற்போதைய சுமந்து செல்லும் திறன், இயக்க மின்னழுத்தம், மின்கடத்தா பண்புகள் மற்றும் தனிமைப்படுத்தல் தேவைகள் போன்ற காரணிகளை கவனமாக பரிசீலிப்பதன் மூலம், பொறியாளர்கள் PCB வடிவமைப்புகளை சிறந்த செயல்திறன், நம்பகத்தன்மை மற்றும் நீடித்த தன்மையுடன் உருவாக்க முடியும். கூடுதலாக, உற்பத்தி திறன்களைப் புரிந்துகொள்வது மற்றும் ஆரம்ப கட்டத்தில் உற்பத்தியாளர்களை ஈடுபடுத்துவது சாத்தியமான சிக்கல்களைத் தீர்க்கவும் வெற்றிகரமான உற்பத்தியை உறுதிப்படுத்தவும் உதவும். இந்தக் கணக்கீடுகள் மற்றும் பரிசீலனைகளுடன் ஆயுதம் ஏந்திய நீங்கள், இன்றைய சிக்கலான மின்னணுப் பயன்பாடுகளின் கடுமையான தேவைகளைப் பூர்த்தி செய்யும் உயர்தர rigid-flex PCBகளை நம்பிக்கையுடன் உருவாக்கலாம்.

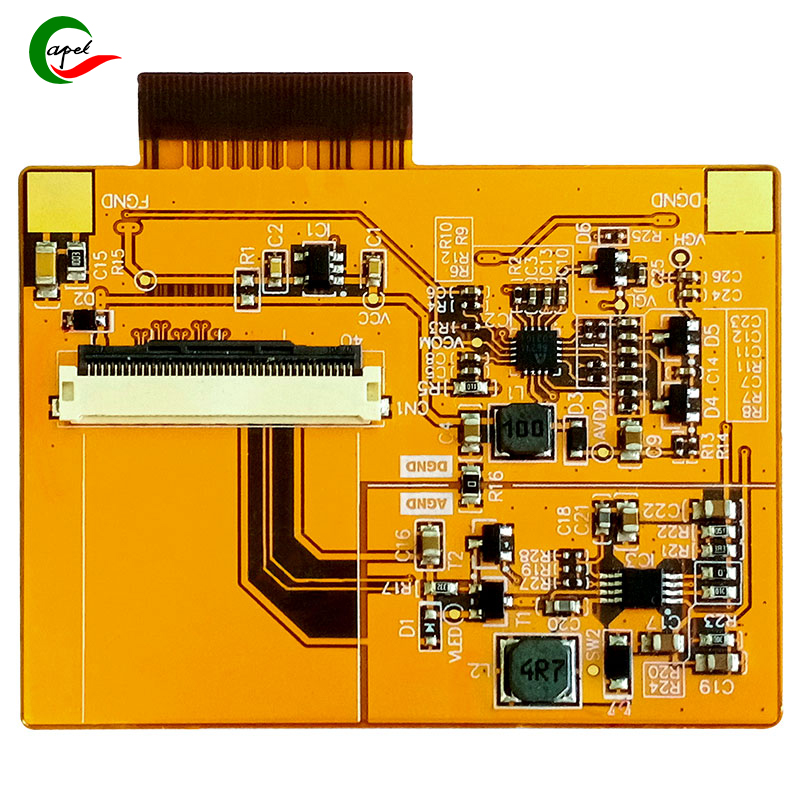

மினி லைன் ஸ்பேஸ்/அகலம் 0.035மிமீ/0.035மிமீ கொண்ட ரிஜிட் ஃப்ளெக்ஸ் பிசிபியை கேப்பல் ஆதரிக்கிறது.ஷென்சென் கேப்பல் டெக்னாலஜி கோ., லிமிடெட் 2009 இல் அதன் சொந்த ரிஜிட் ஃப்ளெக்ஸ் பிசிபி தொழிற்சாலையை நிறுவியது மற்றும் இது ஒரு தொழில்முறை ஃப்ளெக்ஸ் ரிஜிட் பிசிபி உற்பத்தியாளர். 15 வருட சிறந்த திட்ட அனுபவம், கடுமையான செயல்முறை ஓட்டம், சிறந்த தொழில்நுட்ப திறன்கள், மேம்பட்ட ஆட்டோமேஷன் உபகரணங்கள், விரிவான தரக் கட்டுப்பாட்டு அமைப்பு மற்றும் கேப்பல் உலகளாவிய வாடிக்கையாளர்களுக்கு உயர்-துல்லியமான, உயர்தர 1-32 அடுக்கு இறுக்கமான நெகிழ்வுத்தன்மையை வழங்க ஒரு தொழில்முறை நிபுணர் குழுவைக் கொண்டுள்ளது. போர்டு, எச்டிஐ ரிஜிட் ஃப்ளெக்ஸ் பிசிபி, ரிஜிட் ஃப்ளெக்ஸ் பிசிபி ஃபேப்ரிகேஷன், ரிஜிட்-ஃப்ளெக்ஸ் பிசிபி அசெம்பிளி, ஃபாஸ்ட் ரிஜிட் ஃப்ளெக்ஸ் பிசிபி, விரைவு டர்ன் பிசிபி ப்ரோடோடைப்கள். எங்களின் பதிலளிக்கக்கூடிய முன் விற்பனை மற்றும் விற்பனைக்குப் பிந்தைய தொழில்நுட்ப சேவைகள் மற்றும் சரியான நேரத்தில் வழங்குதல் ஆகியவை எங்கள் வாடிக்கையாளர்களுக்கு அவர்களின் திட்டங்களுக்கான சந்தை வாய்ப்புகளை விரைவாகப் பெற உதவுகின்றன.

இடுகை நேரம்: ஆகஸ்ட்-29-2023

மீண்டும்